Flexodrucker stehen Tag für Tag vor zahlreichen Herausforderungen – eine der größten ist oftmals der Flexodruckprozess selbst. Dies ist auf die zahlreichen beteiligten Variablen zurückzuführen. Und das Drucken auf Wellpappe macht es noch schwieriger, das gewünschte Ergebnis zu erzielen. Den Farbfluss konstant zu halten, ist der Schlüsselfaktor für ein richtiges Arbeiten.

Das Flexodrucken auf Wellpappe unterscheidet sich in manchen wichtigen Aspekten von anderen Flexodruckprozessen. Besonders wichtig ist das Substrat. Wellpappe ist saugfähiger als Kunststofffolie, Alufolie oder anderes Spezialpapier. Und sie ist zudem ein Material von schlechterer Qualität, das Schmutz an das System abgibt, der Ihre Farbe und Ihre Rasterwalzen – und schließlich Ihren Druck – beeinträchtigt. Aber auch die Breite der beteiligten Maschinen spielt eine Rolle. Diese Pressen sind für gewöhnlich 2.500 Millimeter breit, was den Prozess schwieriger zu kontrollieren macht. Und nicht zuletzt die Druckfarbe: Fast alle Flexodruckfarben für Wellpappe sind wasserbasiert.

Substrat und Farbe

Werfen wir einen genaueren Blick auf die Probleme in Zusammenhang mit dem Substrat und den Farben. Die größte Herausforderung beim Flexodruck besteht darin, die erforderlichen festen Dichten zu erreichen und zu kontrollieren, um die Druckqualität zu gewährleisten. Wenn Sie ein bestimmtes Farbvolumen auf ein nicht saugfähiges Papier (wie beschichtetes Papier) auftragen, bleibt die Farbe auf der Oberfläche zurück und die Dichte ist höher als beim Auftragen der gleichen Farbmenge auf ein saugfähiges Wellpappenpapier, da die Farbe in das Papier eindringt und die Farbdichte spärlich ist. Außerdem beeinflusst die ursprüngliche Farbe des Substrats das Endergebnis.

Wenn Sie nicht in der Lage sind, die richtige Farbmenge korrekt auf das Papier zu bringen, kann die erforderliche Farbdichte nicht erreicht werden.

Schmutz beeinträchtigt den Prozess

Daher ist es von grundlegender Bedeutung, das erforderliche Farbvolumen kontrolliert auf das Papier zu bringen. Schmutzpartikel, die von Wellpappe-Substraten freigesetzt werden, sind die Hauptursachen einer Beeinträchtigung dieses Prozesses. Dieser Schmutz beeinträchtigt nicht nur die Qualität des auf der Substratoberfläche gedruckten Bildes, sondern auch die gleichmäßige Farbübertragung auf die Platte, da dadurch die Farbzellen der Rasterwalzen verstopft und somit der Farbfluss beeinträchtigt werden.

Alles sauber halten!

Da sich Schmutz beim Flexodruck auf Wellpappe-Substrat als eine der Hauptursachen für Beeinträchtigungen erwiesen hat, besteht die Lösung darin, alles sauber zu halten. Hier sind einige Expertentipps, um richtig zu arbeiten und die besten Ergebnisse zu erzielen:

1) Wählen Sie das beste Papier

Obwohl dieses oftmals teurer ist, kann billigeres Papier letztendlich teurer werden, da es höhere Farbmengen erfordert und somit andere Probleme wie die Trockenkapazität oder den Waschbretteffekt verursacht.

2) Wählen Sie die richtigen Farben

Bei wasserbasierten Farben ist die Pigmentierung der Faktor, der den Unterschied ausmacht. Prüfen Sie Ihre Farben auf Spezifikationen wie Dichte, Viskosität, Trockenkapazität und pH-Wert. Noch einmal: Die richtige Farbe mag zwar teurer sein, doch sie kann Ihnen Zeit und Geld sparen.

3) Verwenden Sie die richtige Rasterwalze

Dies ist entscheidend, da Ihre Rasterwalze der wichtigste Faktor bei der Übertragung der Farbe von A nach B (auf die Platte) und somit nach C (auf das Substrat) ist. Wenn dies nicht gelingt, bleibt das Drucken nach Plan ein Problem. Folgende Rastertypen können beim Druck auf Wellpappe in Erwägung gezogen werden:

Hochwertiger Flexodruck nach dem Druck und vor dem Druck – ziehen Sie offene Strukturen wie GTT für eine gleichmäßigere Farbübertragung (zwischen den Aufträgen und über einen längeren Zeitraum) in Erwägung. Klicken Sie hier, um die Spezifikationen des GTT-Profils aufzurufen.

Standardmäßig ist die geschlossene Sechskantzelle mit 60 Grad nach wie vor ein geeigneter Zelltyp -> klicken Sie hier, um konventionelle Rasterwalzen-Spezifikationen aufzurufen.

LongCell-Muster sind ebenfalls eine Option, jedoch hängt es stark von der Anwendung ab, welche Raster- und Volumenkombination gewählt werden soll. Für eine spezifische Beratung wenden Sie sich bitte an Ihren Rasterfachmann.

4) Halten Sie Ihre Rasterwalzen sauber

Die Oberfläche einer Rasterwalze besteht aus winzigen Löchern, den sogenannten Farbzellen, die leicht mit Schmutzpartikeln verstopft werden können. Ausgehärtete Farbe, die die Zellen verstopft, ist wie Stein und kann die Oberfläche Ihrer Rasterwalze beschädigen. Außerdem verringert sich die Farbmenge, die auf die Platte übertragen werden kann. Obwohl die richtige Reinigung Ihrer Rasterwalzen eine gewisse Zeit in Anspruch nimmt – und Drucker immer wenig Zeit haben –, werden Sie feststellen, dass sie Ihnen große Vorteile beschert. In Abhängigkeit der Nutzung Ihrer Rasterwalze ist eine jährliche Grundreinigung empfehlenswert. Es ist auch äußerst wichtig, den Zustand Ihrer Walzen zu kennen, bevor Sie mit dem Drucken beginnen. Alle zwölf Monate sollte eine Prüfung Ihres Walzen-/Muffenbestands durchgeführt werden.

Erfahren Sie mehr über die Herausforderungen beim Drucken auf Wellpappe-Substrat. Das Verständnis des Prozesses hilft Ihnen dabei, viel schneller richtig zu arbeiten. Dadurch sparen Sie Zeit und Geld und erzielen eine höhere Qualität. Die Experten von Apex beraten und unterstützen Sie bei der Wahl des richtigen Rasterwalzentyps und wie Sie diese so lange wie möglich im besten Zustand halten können.

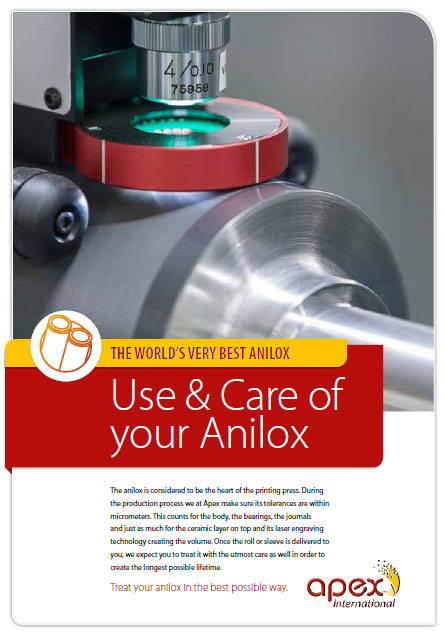

Wir haben eine Gebrauchs- und Pflegeanleitung erstellt. Möchten Sie sie kostenlos herunterladen?Laden Sie Ihre kostenlose Gebrauchs- und Pflegeanleitung herunter!

.png)