Flexodrucker stehen Tag für Tag vor zahlreichen Herausforderungen, eine der größten ist oft der Flexodruck selbst. Drucker, die ihre Druckqualität weiter verbessern und zugleich ihre Produktivität steigern wollen, brauchen einen Grad an Prozesssteuerung, der angesichts der Vielzahl an Variablen im herkömmlichen Flexodruck nur schwer zu erreichen ist. Apex hat nun eine naheliegende Lösung, die Einheitlichkeit und Wiederholbarkeit bietet, wie sie für den Druck mit „fixed Palette“ notwendig ist.

Druck mit „fixed Palette“ bedeutet: Ein Drucker kann bis zu rund 85 % aller Sonderfarben simulieren, wofür er nur CMYK (in bestimmten Fällen auch Orange, Grün und Violett) nutzt. Mit einem Satz fester Farben auf einer Druckmaschine können solche Drucker ihre Kosten deutlich senken und die Betriebszeit ihrer Drucksysteme erheblich steigern. Die Arbeit mit „fixed Palette“ steht davor, die Flexodruck-Branche zu revolutionieren. Die Veränderung ist namentlich auf Fortschritte zurückzuführen, die eine noch nie dagewesene Steuerung und Konsistenz des Prozesses ermöglichen. Darüber hinaus wurden neue Werkzeuge – beispielsweise eine Kalibrierwalze – entwickelt. Damit lässt sich feststellen, welche Prozessparameter falsch sind, und können Fehler berichtigt werden, bevor es zu Problemen kommt. Eliminieren von Variablen im Prozess und Optimieren der verbleibenden Prozesse sind der Schlüssel für maximale Möglichkeiten in der Pantone-Simulation mit einer Palette aus vier festen Farben.

Produktivität als Schlüssel zum Erfolg

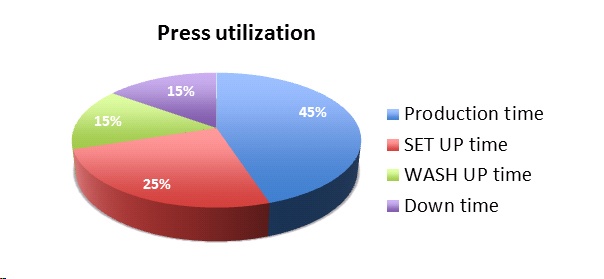

Fragt man Flexodrucker in aller Welt, was ihre dringendsten Bedürfnisse unter den aktuellen Marktverhältnissen sind, ist sich die überwältigende Mehrheit einig: schneller in Farbe kommen, das Drucktempo steigern, den Farbverbrauch senken und die Qualität verbessern. Offenbar herrscht Einigkeit, dass Produktivität entscheidend für den Erfolg ist. Im Schnitt produziert eine Druckmaschine aber nur zu 35 % der Zeit verkaufsfähige Produkte, der Rest entfällt auf Einrichtung (25 %), Reinigung (15 % ) und Ausfälle (15 %). Somit scheint sich die Branche mit 70 % Auslastung ein recht ehrgeiziges Ziel gesetzt zu haben.

Auslastung von Druckmaschinen

Parameter und Variablen

Selbstverständlich genügt die Flexo-Technologie heute hohen Ansprüchen, da sie ja mit dem Offset-, Tiefdruck- und sogar Digitaldruck konkurrieren muss. Moderne Flexodrucksysteme lassen sich in nur 12 Minuten für den nächsten Job einrichten. Unter realen Druckbedingungen dauert es aber oft bis zu zwei Stunden, bis ein neuer Job startet. Der Grund liegt in einer sehr mangelhaften Prozesssteuerung. Mit einer korrekt funktionierenden Prozesssteuerung könnten Drucker heute genau so wie gestern produzieren, und morgen genau das wiederholen, was sie heute getan haben.

Druckergebnisse hängen von einer Kombination mehrerer Parameter ab, unter ihnen auch der Bediener der Druckmaschine. Die Liste der Variablen, die sie unter Kontrolle bekommen müssen, ist beeindruckend lang: Alte und neue Druckmaschinen laufen Seite an Seite, es gibt eine Vielzahl an Plattentypen, Klischee-Klebebändern und Bedruckstoffen auf dem Markt, und die Auswahl an Farblieferanten ist groß. Gleichzeitig nutzen Großkunden – wie Markeninhaber und Einzelhandelsketten – oft mehr als 200 Druckereien, um ihren Verpackungsbedarf zu decken. Das vervielfacht die ohnehin zahlreichen Prozessvariablen noch einmal um einen Faktor 200.

Kein Umgehen von Problemen mehr

Eine der entscheidenden Variablen, die nicht unterschätzt werden sollten, hängt mit den Rasterwalzen zusammen. Wer drei Rasterwalzen mit ähnlichen Spezifikationen bestellt, stellt oft fest: Trotz identischem Farbvolumen der Walzen kann der Farbübertrag stark unterschiedlich sein. Toleranzen bis 10 % haben Schwankungen der Druckdichten zur Folge. Trotz der vielen Herausforderungen versuchen Flexodrucker in der Praxis nach wie vor, das erforderliche Ergebnis durch Kompromisse und Umgehen von Problemen zu erreichen.

Um die Probleme wirklich zu lösen und den Prozess voll in den Griff zu bekommen, müssten die Variablen jedoch komplett ausgeschlossen werden. Zu diesem Zweck hat Apex die stabilste und reproduzierbarste Rastergravur entwickelt. Sie sorgt für einen einheitlichen Farbübertrag, womit es möglich wird, den gesamten Prozess zu steuern, zu überwachen und die Ursache von Mängeln schnell und einfach zu erkennen. Das wiederum gestattet mehr Produktivität im Flexodruck und einen sehr kostengünstigen Druck mit fixed Palette.

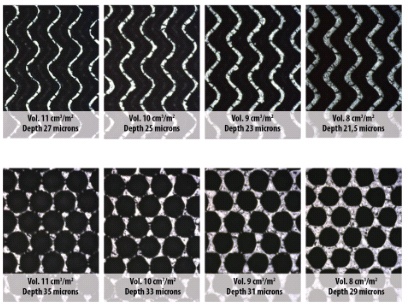

Bild: Wirkung von Verschleiß auf herkömmliche Rastergravuren im Vergleich mit GTT . Das Bild zeigt einen Abschleiftest. Das Anfangsvolumen betrug 11 cm³/m²,und die Walzen wurden auf 8 cm³/m² abgeschliffen, um die Folgen von Rasterverschleiß während der Lebensdauer der Walze und die Auswirkungen auf die Einheitlichkeit der Walze zu replizieren.

Einheitliche, vorhersehbare Ergebnisse

Mit seiner revolutionären und patentierten Oberflächengeometrie GTT „Open Slalom Ink Channel“ des Rasters hat Apex den Farbübertrag neu erfunden. Die Zusammensetzung der GTT-Walzen aus Hybrid-Keramik mit geringer Porosität sorgt für eine Oberflächenschicht mit unübertroffener Dichte, Härte und Farbabweisung. Statt einem Pulslaser verwendet Apex einen Dauerstrahllaser zum Herstellen des GTT-Profils (aus 90 % Tintenkanal und nur 10 % Kanalwand), das einen präzise gesteuerten, gleichmäßigen Farbübertrag auf die Platte gestattet. „Die Rasterwalze ist im Druckprozess weitaus wichtiger, als viele meinen“, sagt Bas van der Poel (Technical Sales Director, Apex): „Für einheitliche, vorhersagbare Ergebnisse muss die Walze konstant genau die richtige Menge an Druckfarbe übertragen."

Die einheitliche GTT-Rastergravur hat auch einen Einfluss auf viele andere Produktionsaspekte, erklärt Van der Poel, da sie höhere Druckplattenauflösungen und längere Druckplattenlebensdauern, weniger Rakelmesserverschleiß, kleinere Walzenbestände und weniger Ausfallzeiten möglich macht. „Die Qualität ist vom ersten bis zum letzten Meter reproduzierbar. Sie lässt sich von Druckerei zu Druckerei standardisieren, ja sogar von Land zu Land.“

Druck mit „fixed Palette“

Viele Drucker arbeiten bereits mit „fixed Palette“ in irgendeiner Form, aber nur sehr wenige nutzen das Verfahren wirklich effektiv. Beim Druck mit „fixed Palette“ müssten 75 % Betriebszeit möglich sein – kommen Drucker diesem Wert nicht einmal nahe, drucken sie nicht effektiv mit „fixed Palette“.

Eine Grundvoraussetzung für den Druck mit „fixed Palette“ ist die Einheitlichkeit und Reproduzierbarkeit aller Prozessparameter. Hier liegt auch der Hauptgrund, warum es vielen Druckern in der Vergangenheit nicht gelungen ist, Technologien wie Opaltone und Hexachrome erfolgreich umzusetzen. Die Nachfrage nach einer optimierten „fixed Palette“ wird aller Voraussicht nach steigen, da Markeninhaber bessere Farbkonsistenz bei kleineren Auflagen und Just-in-Time-Produktion verlangen. Den dafür notwendigen Grad an Kontrolle bietet Apex mit seiner GTT-Technologie.

Kalibrierwalze zur Prozesssteuerung

Ob man nun mit vier (CMYK) oder sieben Farben (+ OGB) druckt, beide Varianten werden als „fixed Palette“ bezeichnet. Die „fixed Palette“ mit vier Farben hat zwei Vorteile gegenüber sieben Farben. Der erste Vorteil ist, dass Variablen wegfallen, der zweite Vorteil liegt in der Flexibilität.

Apex bietet eine Kalibrierwalzezur Prozesssteuerung an, mit der im Druck mit „fixed Palette“ eine Pantone-Simulation mit Einheitlichkeit, Effizienz und hochwertigen Ergebnissen in einer Umgebung mit großen Produktionsvolumina gewährleistet werden kann. Mit dieser Walze können Drucker die Leistung in jeder Produktion überprüfen, wenn Probleme beim Druck auftreten, wie etwa unzureichende Dichten oder falsche delta-E-Werte. Da schnell feststellbar ist, ob das Problem bei der Rasterwalze, Druckfarbe, Platte oder Druckmaschine liegt, kann die Produktivität optimiert werden.

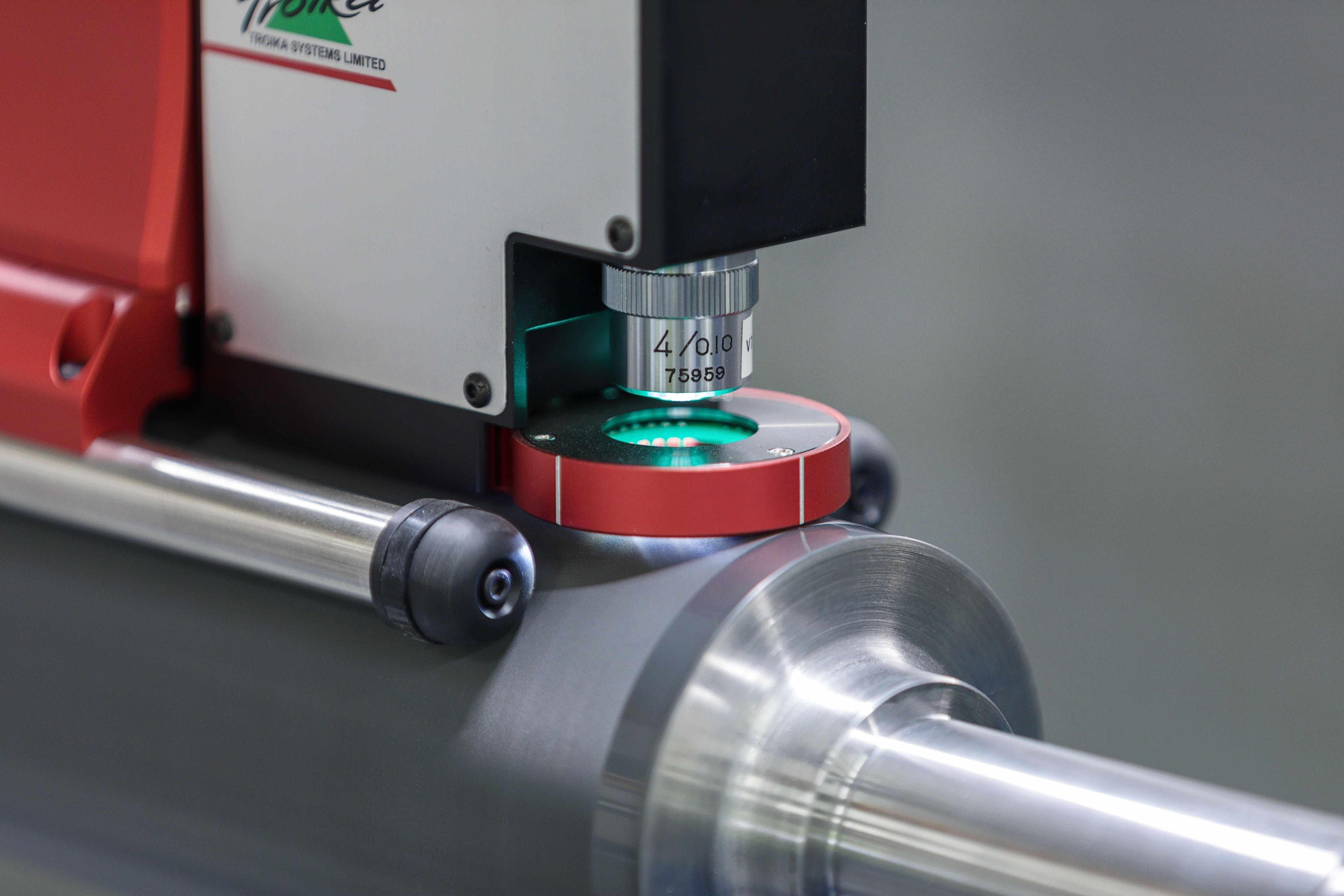

Foto: Prozess-Kalibrierwalze zur Steuerung des Flexodruck-Prozesses: ½ GTT S und ½ GTT XS

Kreative Flexibilität

Abschließend erklärt Bas van der Poel, wie GTT-Rasterwalzen von Apex Druckern die kreative Flexibilität zum Einstieg in den Druck mit „fixed Palette“ eröffnen, indem anfangs einfach immer mit vier Farben gearbeitet werden kann: „Damit besteht die Möglichkeit, die verbleibenden Druckwerke gegebenenfalls für erforderliche Sonderfarben oder Speziallacke zu nutzen. Das erlaubt es auch, noch vorhandene Druckplatten zu nutzen, während man einen reibungslosen Umstieg auf echten Druck mit „fixed Palette“ vollzieht. Auf diese Art und Weise lässt sich die „fixed Palette“ zwischen Flexo-Standardjobs ohne kostspielige Umstellungen nutzen.“

.jpg?width=320&name=Creative%20Flexibility-Option%201(Apex).jpg)

.jpg?width=320&name=Creative%20Flexibility-Option%202(Apex).jpg)

.jpg?width=320&name=Creative%20Flexibility-Option%203(Apex).jpg)

.jpg?width=320&name=Creative%20Flexibility-Option%204(Apex).jpg)