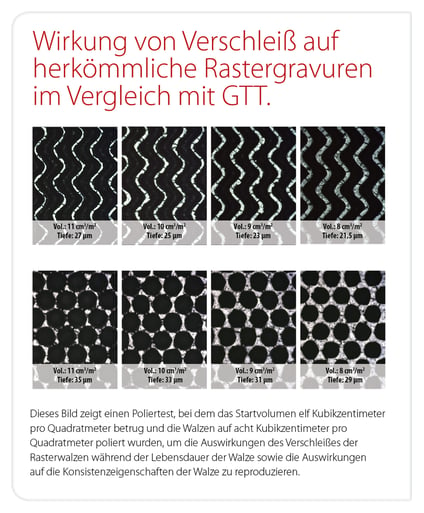

Kontrolle und Konsistenz sind die Grundlage für Prozessstandardisierung, ECG-Drucken und Produktivitätssteigerung beim Flexodrucken. Die Rasterwalzenoberfläche – wo die Farbe auf die Platte trifft – ist seit jeher die Grundlage, um eine hohe Druckqualität auf wiederholbarer Basis zu erreichen – „idealerweise“ ohne ständige Prozessanpassungen. Apex richtete sein Hauptaugenmerk auf diese Herausforderung und erfand die Grundlagen der „Tinte-zu-Platte-Übertragung“ neu, indem es die patentierte GTT-Gravur entwickelte. Diese Weiterentwicklung hat zu einer wesentlich einheitlicheren Rasterwalze geführt, die sich sowohl in der Druckproduktion beim Kunden als auch intern mit der mikroskopischen Messkontrolle, die sowohl von Troika- als auch von MD-Kontrollsystemen aus möglich ist, bewährt hat. Diese beiden Systeme gewährleisten, dass Apex-Rasterwalzen weltweit mit höchster Präzision hergestellt werden.

Bei Druckern ist das Erfordernis, die Rasterwalze monatlich zu überwachen, von entscheidender Bedeutung, um die Konsistenz des Drucks – insbesondere bei ECG – zu gewährleisten, ohne kontinuierlich mit Prozessanpassungen hinterherlaufen zu müssen. Es liegt nun an den Druckern, diese Kontrolle voll auszuschöpfen und die Ergebnisse bei ihren Pressen zu steigern.

Als Reaktion auf den wachsenden Bedarf der Branche, Ausfallzeiten zu reduzieren und die Produktivität zu steigern, ohne dabei die Qualitätsstandards zu beeinträchtigen, hat Apex einen neuen Weg eingeschlagen, um den Farbenfluss richtig zu gestalten. Vor über zehn Jahren brachte es GTT Version 1 erfolgreich auf den Markt. Nick Harvey, Technical Director von Apex International, erklärte: „Während der konzeptionellen Entwicklung von GTT untersuchte Apex alle möglichen Gravurstrukturen und entwickelte GTT – eine Kombination aller positiven Eigenschaften, die zum Teil durch andere Gravuren erreicht werden können. “ „Wir tun dies, indem wir drei revolutionäre technische Innovationen kombinieren:

1 – Keramische Hybrid-Oberflächenschicht mit geringer Porosität

1 – Keramische Hybrid-Oberflächenschicht mit geringer Porosität

2 – Verwendung eines Lasers mit konstantem Strahl

3 – Open Slalom Ink Channel-Geometriegravur

Mit der oben genannten Kombination konnten wir die Farbübertragung neu erfinden und deren Konsistenz erheblich verbessern.“ Darüber hinaus ermöglicht GTT Apex, die gestiegene Nachfrage der Industrie zu decken und jedes GTT-Profil perfekt herzustellen, um exakt dieselbe Druckleistung zwischen unterschiedlichen Walzen und Werken zu liefern – Monat für Monat.“

Messung und Überwachung

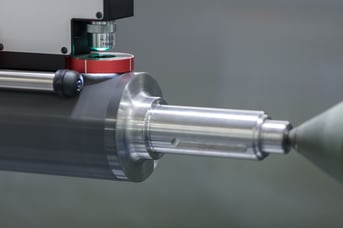

Apex hat ein zusätzliches globales kalibriertes System eingerichtet, um die Qualität und Konsistenz der von Apex hergestellten und gelieferten Rasterwalzen kontinuierlich zu überwachen – sowohl GTT als auch alle zellbasierten Gravuren.

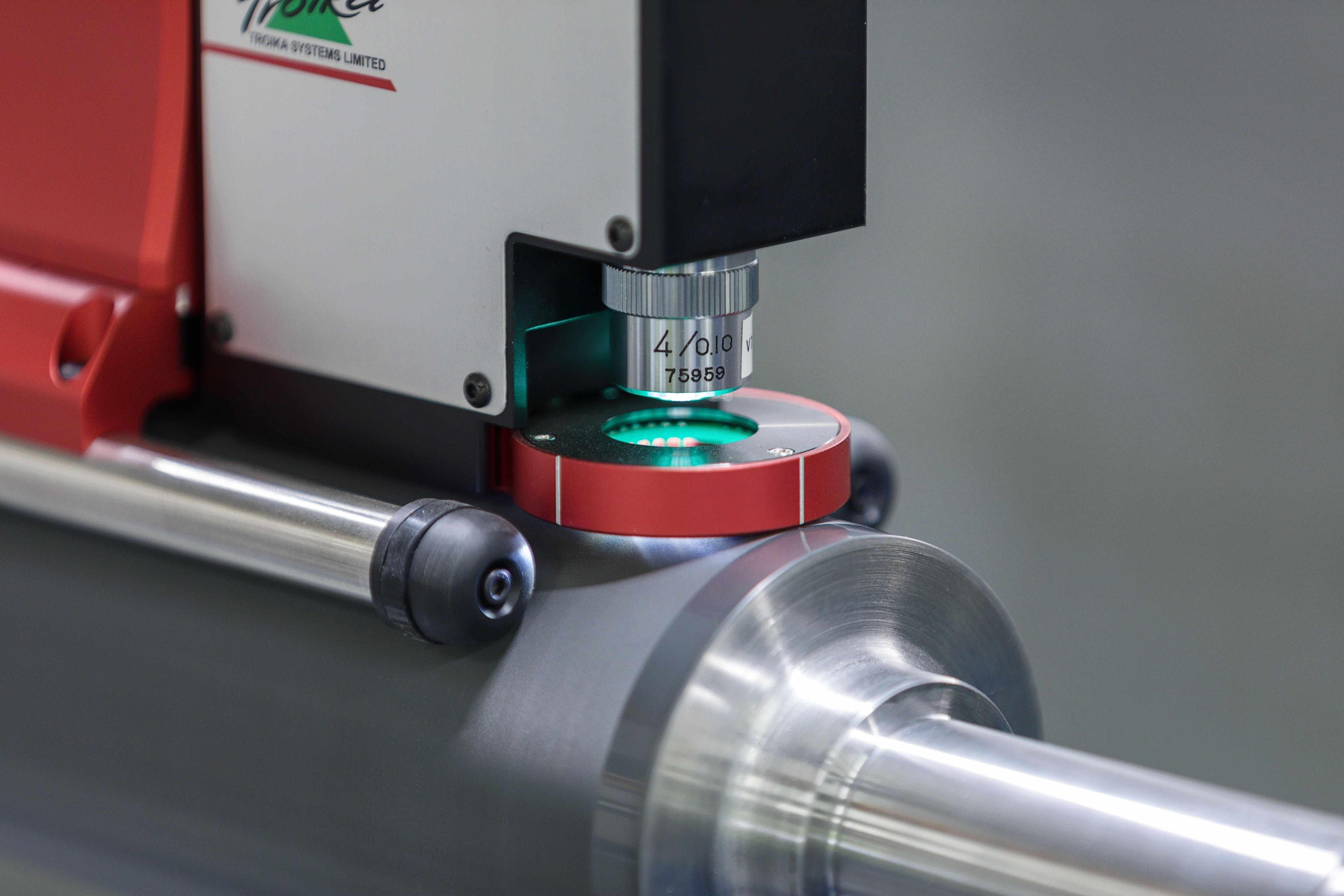

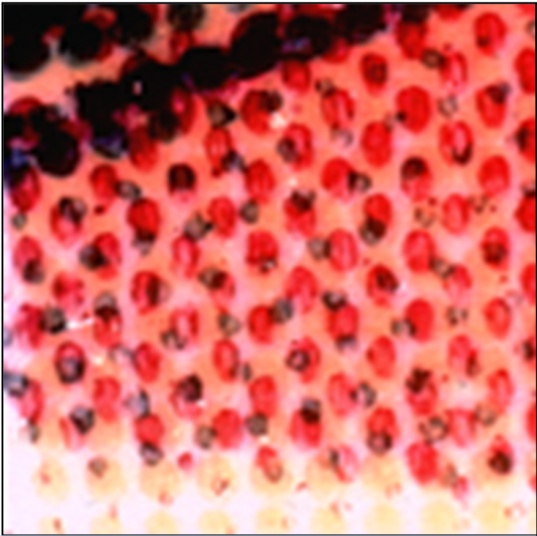

Apex hat kürzlich in zehn AniCAM-3-D-Mikroskope von Troika investiert, die neben den bestehenden Microdynamics-Geräten bei Apex eingesetzt werden. Dieser doppelt kalibrierte Qualitätskontrollprozess hat die Genauigkeit in der gesamten globalen Produktion weiter verbessert. Jon Jordan, Sales Director von Troika, erklärte, wie sowohl Apex als auch Drucker in der Praxis von den AniCAM-Mikroskopen von Troika profitieren können: „Ein Drucker möchte Gewissheit, dass seine Walze sauber, verstopft oder vielleicht verschlissen ist – und er möchte einen Beleg dafür. Dies hat mit dem Reinigungs- und Wartungssystem und dem Verschleiß zu tun und wir können dabei helfen, dies zu messen und zu überwachen. Andererseits muss Apex als Rasterwalzenhersteller das Raster und das Volumen messen und kontrollieren, da diese für die Kunden heute gleich sein müssen wie in sechs Monaten. Sie müssen standardisiert werden und in all seinen unterschiedlichen Werken gleich sein.“

Unterschiedliche Verwendung und Anwendung

Es sei wichtig, die äußerst unterschiedlichen Anforderungen und Umgebungen bei der Verwendung und Anwendung derselben Art von Mikroskopen zu verstehen, betonte Harvey:  „Gute Messungen mit einem 3-D-Mikroskop hängen von vielen Faktoren ab, wie etwa von den Lichteinstellungen, der Linse und dem Vergrößerungsbereich, der Kalibrierung sowie natürlich von der Stabilität der Umgebung (z. B. führen Vibrationen wie eine laufende Presse oder ein Gabelstapler in der Nähe zu unregelmäßigen Messwerten). Unterschiedliche Systeme und unterschiedliche Einstellungen liefern unterschiedliche Ergebnisse, was den Vergleich von Messungen unmöglich macht – insbesondere, wenn Bruchteile von Mikrometern berechnet werden. Man beachte, dass ein menschliches Haar eine Dicke von 30 bis 50 Mikrometer aufweist, während eine Rastergravur mit einem Volumen von drei Kubikzentimetern pro Quadratmeter eine Tiefe von etwa neun Mikrometern aufweist.“

„Gute Messungen mit einem 3-D-Mikroskop hängen von vielen Faktoren ab, wie etwa von den Lichteinstellungen, der Linse und dem Vergrößerungsbereich, der Kalibrierung sowie natürlich von der Stabilität der Umgebung (z. B. führen Vibrationen wie eine laufende Presse oder ein Gabelstapler in der Nähe zu unregelmäßigen Messwerten). Unterschiedliche Systeme und unterschiedliche Einstellungen liefern unterschiedliche Ergebnisse, was den Vergleich von Messungen unmöglich macht – insbesondere, wenn Bruchteile von Mikrometern berechnet werden. Man beachte, dass ein menschliches Haar eine Dicke von 30 bis 50 Mikrometer aufweist, während eine Rastergravur mit einem Volumen von drei Kubikzentimetern pro Quadratmeter eine Tiefe von etwa neun Mikrometern aufweist.“

Apex hat seine Messmethoden und -umgebungen vollständig standardisiert und optimiert, um die Genauigkeit und Konsistenz der Volumen- und Rastermessungen sicherzustellen. Harvey sagte außerdem: „Für Drucker ist es nahezu unmöglich, diese Bedingungen nachzuahmen. Dies bedeutet, dass die „Labormethode“ der Rasterwalzenmessung von Apex und die bei Kunden an derselben Rasterwalze durchgeführten Messungen stets das Risiko aufweisen, Schwankungen ausgesetzt zu sein.

Apex hat seine Messmethoden und -umgebungen vollständig standardisiert und optimiert, um die Genauigkeit und Konsistenz der Volumen- und Rastermessungen sicherzustellen. Harvey sagte außerdem: „Für Drucker ist es nahezu unmöglich, diese Bedingungen nachzuahmen. Dies bedeutet, dass die „Labormethode“ der Rasterwalzenmessung von Apex und die bei Kunden an derselben Rasterwalze durchgeführten Messungen stets das Risiko aufweisen, Schwankungen ausgesetzt zu sein.

Mit diesen Mikroskopen sind Drucker jedoch in der Lage, ihre Rasterwalzen während ihrer Lebensdauer auf Verschleiß zu überwachen – und auch dies wirkt sich positiv auf die Produktivität und Druckqualität aus. Apex empfiehlt ausdrücklich die Verwendung einer Kalibrierungs-Rasterwalze für Drucker, die als Referenzwalze für alle nachfolgenden Messungen dient und dazu beiträgt, die unterschiedlichen Umgebungsschwankungen auszugleichen.“

Für weitere Informationen zu QC-Referenzwalzen für die interne Rasterwalzen-Messkontrolle wenden Sie sich bitte an Apex.