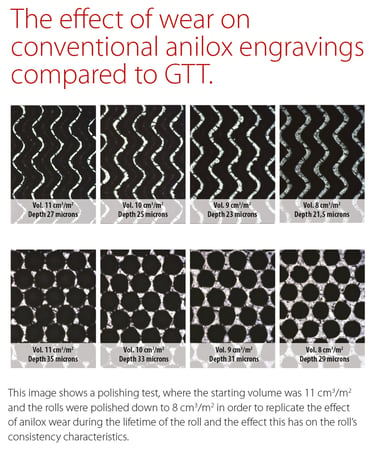

Controle e consistência são a fundação para o processo de padronização de processos, impressão ECG e produtividade melhorada na impressão flexográfica. A superfície anilox – onde a tinta encontra o clichê – sempre foi a base para obter alta qualidade de impressão em uma base repetível “idealmente” sem ajustes constantes no processo. A Apex concentrou-se nesse desafio e reinventou os fundamentos de transferência de tinta ao cliché criando a gravação patenteada GTT. Este avanço resultou em um anilox muito mais consistente que comprova tanto na produção de impressão nos clientes quanto internamente com o controle de medição microscópico possível dos Sistemas de controle da Troika e MD. Estes dois sistemas validam que os aniloxes da Apex são produzidos globalmente com o mais alto nível de precisão.

Para os convertedores a necessidade de monitorar o anilox mensalmente é fundamental para garantir a consistencia da impressão em particular no ECG, sem perseguir continuamente “a cauda” com processos de ajuste. Agora cabe aos impressores tirar o máximo proveito desse controle e aumentar os resultados em suas impressoras.

Em resposta à crescente necessidade do setor de reduzir o tempo de inatividade e aumentar a produtividade sem comprometer o padrão de qualidade, a Apex desenvolveu uma nova maneira de acertar o fluxo da tinta. Ela trouxe com sucesso o GTT versão 1 ao Mercado há mais de 10 anos atrás. Nick Harvey (Diretor Técnico da Apex International) explica: “Durante o desenvolvimento conceitual do GTT, a Apex investigou todas as estruturas de gravação possíveis e criou o GTT que é uma fusão de todos os aspectos positivos que podem ser alcançados em parte por outras gravações” “nós fazemos isto combinando três inovações técnicas revolucionárias:

1 – Superfície cerâmica híbrida de baixa porosidade

1 – Superfície cerâmica híbrida de baixa porosidade

2 – Utilização de feixe laser constante

3 – Geometria de gravação de canal aberto

Com a combinação acima, conseguimos reinventar a transferência de tinta e melhorar consideravelmente sua consistência.” Adicionalmente, o GTT permite a Apex facilitar o aumento da demanda da indústria ao fabricar cada perfil GTT perfeitamente para fornecer exatamente o mesmo desempenho de impressão de rolo a rolo, planta a planta, mês após mês.”

Medição e Monitoramento

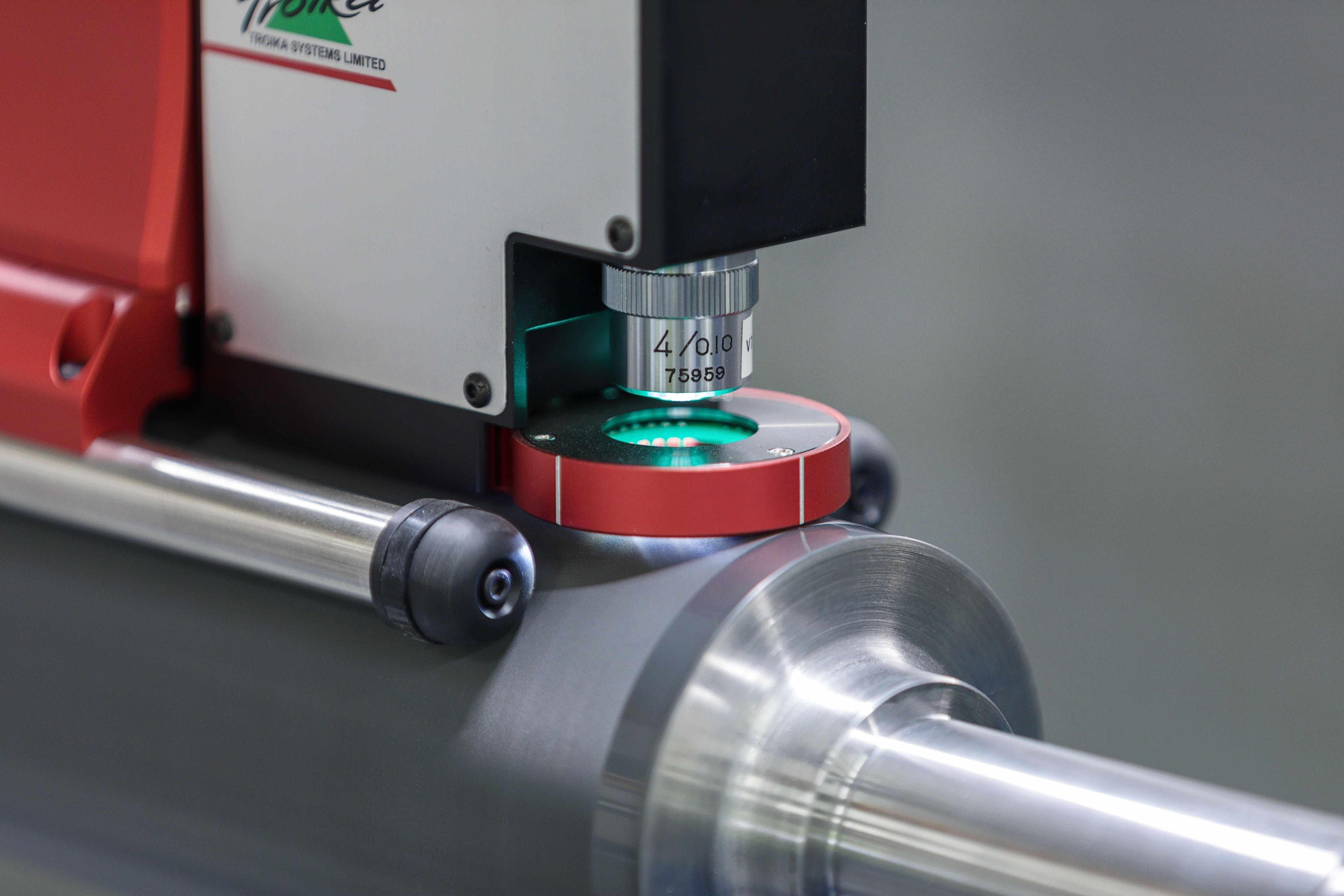

A Apex implementou um Sistema global calibrado para monitorar constantemente a qualidade e consistência dos cilindros anilox que fabrica e fornece – Tanto GTT quanto células convencionais. A Apex recentemente investiu em 10 microscópios Troika AniCAM 3D que estão sendo utilizados em conjunto com os equipamentos Microdynamics na Apex. Este duelo de processo de controle de qualidade melhorou ainda mais a precisão em toda a produção global. Jon Jordan (Diretor de Vendas da Troika) explica como os microscópios Troika AniCAM beneficiam tanto a Apex quanto os convertedores: “Um impressor quer uma confirmação que seu anilox está limpo, entupido ou gasto - e ele quer uma prova disto. Isto tem a ver com o regime de limpeza e manutenção e desgaste, e nós podemos ajudar a medir e monitorar isto. Por outro lado, a Apex, como fabricante de anilox, precisa medir e controlar gravações e volumes porque eles tem que ser os mesmos para os clientes agora e daqui a seis meses; precisa ser padronizado e o mesmo para todas suas diferentes plantas.”

Diferente uso e aplicação

É importante entender os ambientes e demandas muito diferentes no uso e na aplicação do mesmo tipo de microscópio, enfatiza Harvey: “Obter boas medições com um microscópio 3D depende de  muitos fatores, como os ajustes de luz, a lente e a lente de aumento, calibração e é claro a estabilidade do ambiente (por exemplo, a vibração de uma máquina rodando ou a passagem de uma empilhadeira nas proximidades irão causar leituras irregulares). Sistemas diferentes e configurações diferentes irão fornecer resultados diferentes o que torna as comparações de medida impossíveis – especialmente quando estamos calculando frações ou microns. Lembre-se que um cabelo humano tem uma espessura entre 40 a 70 microns enquanto uma gravação anilox com volume de 3cm3/m2 terá aproximadamente 9 microns em profundidade.”

muitos fatores, como os ajustes de luz, a lente e a lente de aumento, calibração e é claro a estabilidade do ambiente (por exemplo, a vibração de uma máquina rodando ou a passagem de uma empilhadeira nas proximidades irão causar leituras irregulares). Sistemas diferentes e configurações diferentes irão fornecer resultados diferentes o que torna as comparações de medida impossíveis – especialmente quando estamos calculando frações ou microns. Lembre-se que um cabelo humano tem uma espessura entre 40 a 70 microns enquanto uma gravação anilox com volume de 3cm3/m2 terá aproximadamente 9 microns em profundidade.”

A Apex padronizou e otimizou completamente seu ambiente e método de medição para assegurar a precisão e consistência de volume e gravações. Harvey continua: “Impressores irão achar quase impossível de imitar estas condições. Isto significa que o método “laboratório“ de medição Apex e as medições alcançadas nos clientes no mesmo cilindro anilox sempre arriscarão mostrar variações entre eles.

A Apex padronizou e otimizou completamente seu ambiente e método de medição para assegurar a precisão e consistência de volume e gravações. Harvey continua: “Impressores irão achar quase impossível de imitar estas condições. Isto significa que o método “laboratório“ de medição Apex e as medições alcançadas nos clientes no mesmo cilindro anilox sempre arriscarão mostrar variações entre eles.

Entretanto, os impressores são perfeitamente capazes de monitorar o desgaste de seus rolos anilox durante suas vidas úteis com estes microscópios – e isto também terá um efeito positivo na produtividade e qualidade de impressão. A Apex defende fortemente o uso de um anilox de calibração para impressores como um cilindro de referência para todas as medições subsequentes, o que ajudará a compensar as diferentes variações que ocorrerão no ambiente.”

Para maiores informações sobre cilindros QC Reference para controle interno de medição, consulte a Apex.

Esta é a parte 2 de uma série de 3 artigos curtos sobre a utilidade, necessidade e precisão das medidas do rolo anilox, leia o primeiro artigo (A necessidade de medidas de volume de anilox) aqui. O terceiro artigo com as experiências de um grupo de impressão baseado em VK será publicado na próxima semana!

FOLLOW US ON SOCIAL MEDIA!