Provavelmente, a maneira mais fácil e rápida de solucionar qualquer problema de secagem de tinta durante a impressão é adicionar um pouco de solvente à tinta. No entanto: a sua tinta não costuma ser a causa do problema. Pode valer a pena adotar uma abordagem diferente e impedir a (re)incidência do problema.

Geralmente, a impressão flexográfica em papelão corrugado envolve tintas à base de água. A secagem dessas tintas envolve a evaporação e a absorção do componente de água, deixando os componentes sólidos na superfície do papelão. Em circunstâncias normais, essas tintas muito líquidas secam muito rápido; a maioria das impressoras flexográficas para papelão corrugado não tem uma unidade de secagem especial.

Para obter os melhores resultados em termos de cor e qualidade de impressão, é importante garantir uma camada suave de tinta de espessura constante e uniforme. Uma camada de tinta muito grossa ou irregular não só causará problemas de qualidade, mas também problemas de secagem. Se a tinta não secar rápido o suficiente no papelão, ela pode manchar a parte traseira do próximo papelão ou causar atrasos no departamento de acabamento.

A maioria das tintas de qualidade terá sido minuciosamente testada e analisada por seus fabricantes, inclusive quanto às suas características de secagem, para apresentar um desempenho ideal na impressora. Portanto, se ocorrer um problema de secagem mesmo com o uso de tintas de um fornecedor confiável, é bem provável que a causa não seja a tinta, mas seu ambiente de produção.

Levar a tinta ao seu destino final de maneira consistente e estável demanda bastante esforço, envolvendo anilox, lâminas, clichês e substratos. Considere que a impressão de uma imagem colorida talvez leve cerca de 2 cm3 de tinta. Para conseguir isso, o fluxo de tinta deve começar com um volume consideravelmente maior, talvez cerca de 10 cm3, pois apenas 50% do volume inicial passa pelo primeiro bico — do anilox para o clichê — e, novamente, apenas outros 50% passam pelo segundo bico — do clichê para o papelão. O controle de todos os fatores envolvidos é crucial para se obter a quantidade certa de tinta no substrato, o que, por sua vez, garante a qualidade de impressão correta e a secagem adequada.

Em caso de problemas de secagem, a adição de um solvente de secagem pode muito bem resolver a questão — por ora. Mas considere esta pequena lista de verificação para talvez chegar a uma solução mais duradoura:

1) Tinta

Verifique se a tinta usada é a certa para o trabalho, de um fornecedor confiável e do lote certo.

2) Ambiente de produção

A temperatura da sala de impressão ou da impressora afeta a viscosidade da tinta, que pode influenciar no comportamento da tinta.

3) Impressora

Verifique o bico entre o anilox e o clichê, e o bico entre o clichê e o substrato. Se muita tinta for transferida para a superfície do papelão corrugado, isso causará problemas de secagem.

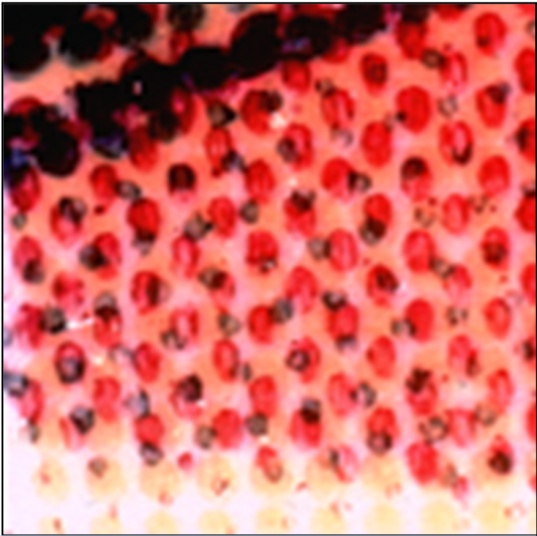

Verifique se você está usando o anilox e o volume de tinta corretos para o trabalho: diferentes substratos podem precisar de tipos específicos de anilox. Verifique também a superfície do anilox: células entupidas ou desgastadas atrapalham o fluxo de tinta e podem não transferir o volume certo de tinta.

4) Substrato

Se os problemas de secagem e/ou qualidade ainda persistirem, pode haver um problema com o substrato ou a superfície do papelão que estiver recebendo a impressão.

Saiba mais sobre os desafios da impressão em substratos corrugados. Compreender o processo ajuda você a acertar com muito mais rapidez: economizando tempo e custos e obtendo melhor qualidade. Os especialistas da Apex estão prontos para atender e aconselhar você quanto ao tipo certo de anilox e como mantê-lo nas melhores condições pelo maior tempo possível.

Desenvolvemos um Guia de Uso e Cuidados. Já garantiu o seu? É grátis! Baixe seu guia de Uso e Cuidados grátis!

Pode haver outras formas de resolver seus problemas de secagem...

Principais causas de ganho de ponto relacionadas a cilindros anilox

Ganho de ponto na impressão flexográfica têm várias causas e aparece em pontos de meio-tom ampliados e pontos deformados, que podem resultar em impressão imprecisa

Read More >O controle total de processo é fundamental para uma qualidade de impressão consistente

Reflex (UK) faz parceria com a Apex para projeto de padronização

Read More >Visando consistência e controle constante

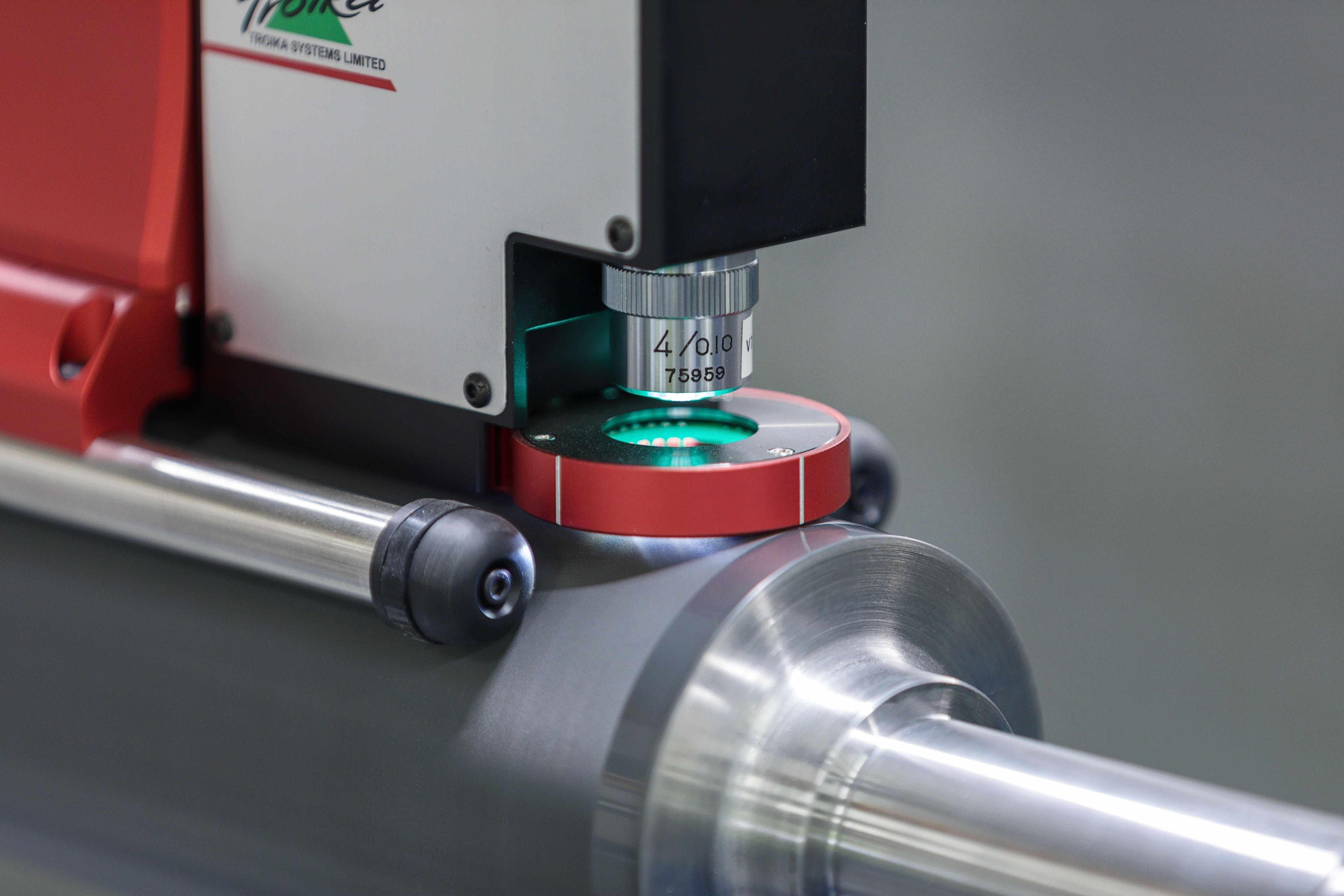

Controle e consistência são a fundação para o processo de padronização de processos, impressão ECG e produtividade melhorada na impressão flexográfica. A superfície anilox – onde a tinta encontra o clichê – sempre foi a base para obter alta qualidade de impressão em uma base repetível “idealmente” sem ajustes constantes no processo. A Apex concentrou-se nesse desafio e reinventou os fundamentos de transferência de tinta ao cliché criando a gravação patenteada GTT. Este avanço resultou em um anilox muito mais consistente que comprova tanto na produção de impressão nos clientes quanto internamente com o controle de medição microscópico possível dos Sistemas de controle da Troika e MD. Estes dois sistemas validam que os aniloxes da Apex são produzidos globalmente com o mais alto nível de precisão.

Read More >A necessidade de medição A Apex leva a precisão do anilox a um próximo nível

Impressores Flexo em todo o mundo concordam que a produtividade é fundamental para o sucesso de seus negócios. Para melhorar a produtividade, eles precisam que seu processo de impressão seja consistente e previsível. Esta não é uma tarefa fácil, dada a quantidade de variáveis que envolvem a tecnologia flexográfica. Os cilindros anilox Apex levam pelo menos uma variável importante para fora deste complexo Sistema. Ao adicionar os microscópios Troika AniCAM ao seu Sistema mundial de controle e medição, a Apex aumenta ainda mais a precisão de todos os anilox que fabrica e fornece.

Read More >10 Razões pelas quais suas camisas anilox podem não montar corretamente

Perfeitamente construídas, camisas anilox devem montar e desmontar sem quaisquer problemas. Elas devem deslizar e girar facilmente no mandril. No entanto, se uma camisa anilox não é montada porque o filme de ar necessário não pode ser estabelecido entre a camisa e o mandril, aqui estão 10 dicas para ajudar a resolver o problema.

Read More >SUBSCRIBE VIA EMAIL

POSTS BY TOPIC

- Anilox (6)

- Flexography (5)

- anilox roll (5)

- Anilox Volume Measurement (4)

- Flexo (4)

- Troika AniCAM (3)

- Troika Anilox Measurement (3)

- Volume Accuracy (3)

- Anilox Sleeve (2)

- ECG (2)

- Expanded Color Gamut (2)

- Fixed Palette (2)

- Anilox Lifetime (1)

- Bridging (1)

- Corrugated (1)

- Corrugated Board (1)

- Dot gain (1)

- Flexo troubleshooting (1)

- Microsoft Dynamics (1)

- Reflex (1)

- Reflex Group (1)

- camisa anilox (1)

- cor cheia (1)

- lâminas de médico (1)

- mandril (1)

- montar camisa anilox (1)

- papelão ondulado (1)

- problemas de secagem tinta (1)

- tinta solvente (1)