Impressores flexo enfrentam muitos desafios todos os dias, com o processo de impressão flexo muitas vezes sendo o maior de todos. Isto é causado pela enorme quantidade de variáveis envolvidas. Além disso, imprimir em papelão ondulado, dificulta ainda mais a obtenção do resultado desejado. Manter o fluxo de tinta consistente é a chave para acertar.

A impressão flexo em corrugados, difere de outros processos flexográficos em alguns aspectos importantes. Primeiro de tudo: o substrato. O papelão corrugado é mais absorvente em comparação com filmes plásticos, alumínio ou outros papéis especiais. E também é um material com menor homogeneidade liberando sujeira no sistema, afetando a tinta e o anilox – e eventualmente a impressão. Segundo: largura das máquinas envolvidas. As impressoras têm 2500 mm de largura ou mais, tornando o processo difícil de controlar. E por último, mas não menos importante, a tinta: quase todas as tintas para corrugado são à base de água.

Substrato e tinta

Vamos dar uma olhada mais de perto aos problemas relativos ao substrato e tintas. O maior desafio em flexo é alcançar e controlar as densidades fixas necessárias para garantir a qualidade de impressão. Quando você está aplicando um volume de tinta especificado em um papel não absorvente (como papel revestido), a tinta permanece na superfície e a densidade será maior do que aplicando a mesma quantidade de tinta em um papel corrugado absorvente, pois a tinta irá penetrar no papel e a densidade de cor será fraca. Além disso, a cor original do substrato afetará o resultado final. Se você não conseguir trazer a quantidade certa de tinta de maneira correta, a densidade de cor necessária não poderá ser alcançada.

Como a sujeira interfere no processo

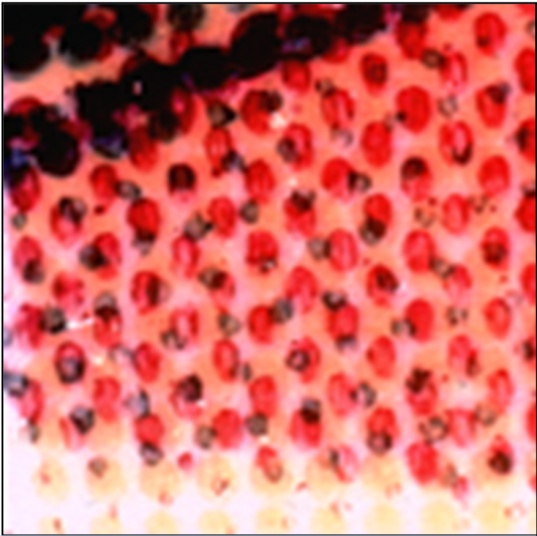

Obter o volume de tinta necessário para o papel de maneira controlada é crucial. Partículas de sujeira, liberadas pelos substratos corrugados, são os principais interruptores deste processo. Além de afetar a qualidade da imagem impressa na superfície do substrato, esta sujeira também interfere na transferência consistente de tinta para o clichê, pois obstrui as células do anilox, e portanto perturba o fluxo de tinta.

Mantenha limpo

Como a sujeira acaba sendo um dos principais interruptores do processo de impressão flexo em substratos corrugados, a solução está em mantê-lo limpo. Aqui algumas dicas de experts para acertar e alcançar os melhores resultados:

1) Escolha o melhor papel

Embora isto venha a ser mais oneroso em termos de preço, o papel mais barato pode acabar sendo mais oneroso no final porque requer volumes de tinta mais elevados, causando assim outros problemas como capacidade de secagem e efeito wash boarding.

2) Selecione as tintas certas

Em tintas à base de água, a pigmentação é o fator que faz toda a diferença. Certifique-se de testar as especificações de suas tintas como densidade, viscosidade, capacidade de secagem e valor de pH. Novamente: a tinta certa pode ser mais onerosa, mas pode economizar em tempo e outros custos.

3) Use o anilox correto

Isto é crucial, uma vez que o anilox é a chave para tranferir a tinta de A para B – o clichê – e, como resultado, para C – o substrato. Se isto falhar, a impressão será um problema. Os seguintes tipos de impressão podem ser considerados durante a impressão em papelão ondulado:

- Impressão flexo de alta qualidade pre e pos impressão, considerar estruturas abertas como o GTT para uma transferência de tinta mais consistente (entre trabalhos e por um longo período de tempo). Clique para especificações de perfis GTT.

- Trabalho padrão, o tipo de célula hexagonal 60 graus ainda é um tipo de célula muito adequado -> clique para especificações de anilox convencionais.

- Os padrões de célula alongada também são uma opção, no entanto, isto depende muito da aplicação da combinação de lineatura e volume a ser escolhida; para uma recomendação específica, entre em contato com o seu especialista técnico em anilox.

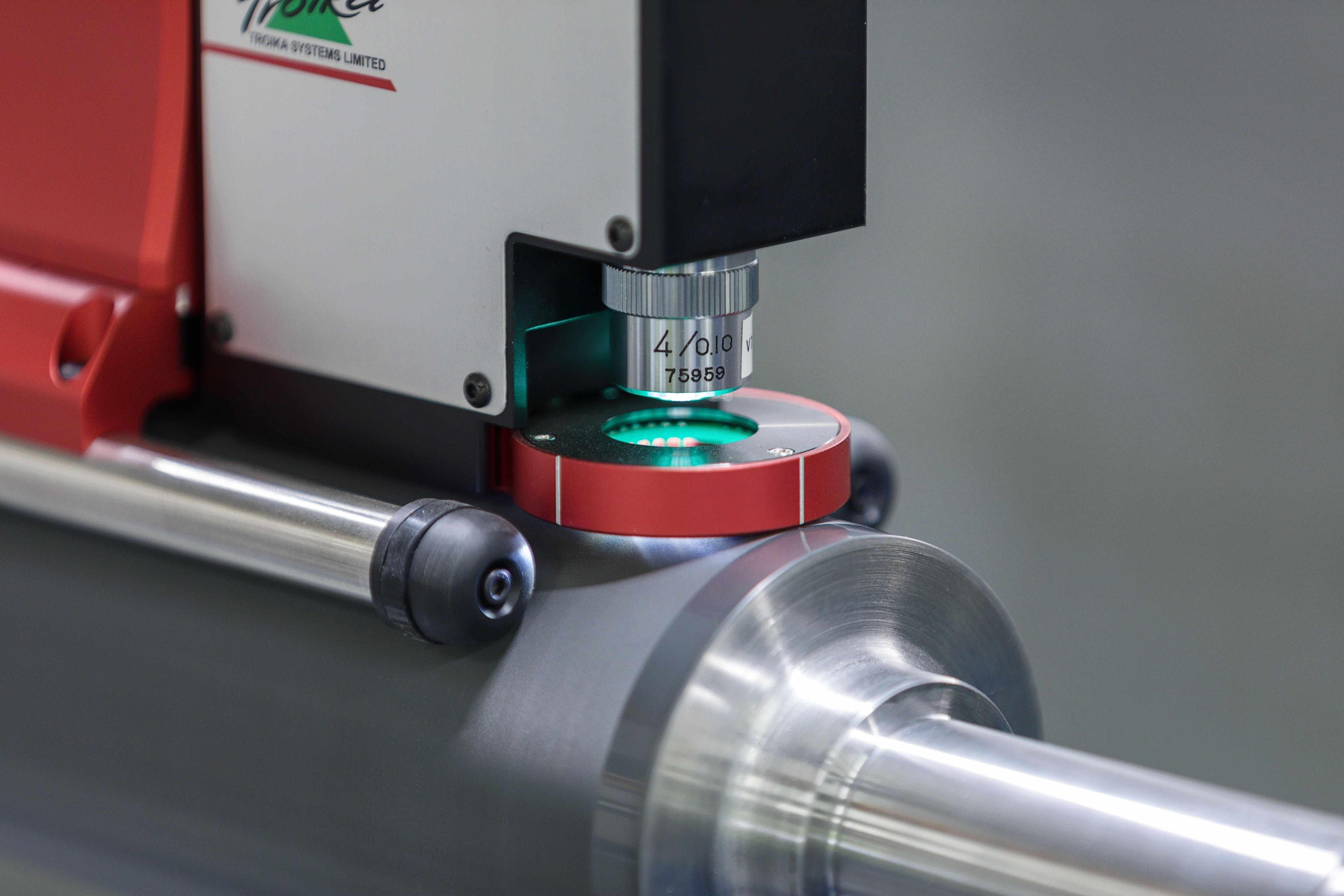

4) Mantenha seus aniloxes limpos

A superfície de um anilox consiste em minúsculos orifícios - as células de tinta - que podem ser facilmente entupidos por partículas de sujeira. Tinta endurecida entupida nas células, é como pedra e pode danificar a superfície do seu anilox. Além disso, diminui a quantidade de tinta que pode ser transferida para o clichê. Embora a limpeza de seus aniloxes da maneira correta demore um pouco - e os impressores estejam sempre com pouco tempo - você descobrirá que isso lhe traz grandes benefícios. Dependendo da utilização do seu anilox, aconselha-se uma limpeza profunda uma vez por ano. Também é extremamente importante saber o status dos seus rolos antes de começar a imprimir. A cada 12 meses, você deve realizar uma auditoria do seu inventário de cilindros / camisas.

Saiba mais sobre os desafios da impressão em substratos corrugados. Entender o processo ajuda você a acertar muito mais rápido: economizando tempo e custos e proporcionando melhor qualidade. Os especialistas da Apex estão prontos para aconselhá-lo e apoiá-lo sobre o tipo certo de anilox e como mantê-lo nas melhores condições pelo maior tempo possível.

Desenvolvemos um Guia de Cuidados e Uso, quer um sem custo?