Probabilmente il modo più semplice e veloce per risolvere il problema di asciugatura dell'inchiostro in fase di stampa è aggiungere del solvente volatile all'inchiostro. Tuttavia, la causa del problema non è l’inchiostro in senso stretto. Vale la pena approcciare la questione da un’angolazione diversa, puntando a prevenire il verificarsi del problema.

Generalmente, la stampa flessografica su cartone ondulato comporta l’utilizzo di inchiostri ad acqua. L'essiccazione di questi inchiostri avviene attraverso l'evaporazione nell'aria e l'assorbimento nel cartone del componente acquoso, lasciando i componenti solidi sulla superficie dello stesso. In circostanze normali, questi inchiostri molto liquidi si asciugano rapidamente; la maggior parte delle stampatrici flessografiche per cartone ondulato non dispone di un'unità di asciugatura speciale.

Per i migliori risultati in termini di colore e qualità, è fondamentale garantire una stesura dello strato di inchiostro uniforme e di spessore costante. Uno strato di inchiostro troppo spesso o irregolare, oltre a compromettere la qualità di stampa, causerà inevitabilmente anche problemi di asciugatura. Se l'inchiostro non si asciuga abbastanza velocemente sul cartone, potrebbe macchiare la parte posteriore dell’elemento successivo, o causare ritardi nel reparto di finitura.

Ora, al fine di garantire prestazioni di stampa ottimali, è indubbio che la maggior parte degli inchiostri di qualità vengono analizzati e testati con cura dai rispettivi produttori, anche relativamente alle caratteristiche di essiccazione. Se dunque si verifica un problema di asciugatura dell’inchiostro nonostante l’affidabilità del fornitore, è molto probabile che a causarlo non sia l’inchiostro in sé, bensì l'ambiente di produzione.

Un’inchiostrazione uniforme e stabile richiede infatti uno sforzo notevole che coinvolge anilox, lame, lastre e substrati. Basta considerare solo che la stampa di un'immagine a colori può richiedere circa 2 cm3 di inchiostro. Per raggiungere l’obiettivo, il flusso di inchiostro deve iniziare con un volume considerevolmente maggiore, prossimo ai 10 cm3, poiché solo il 50% circa del volume iniziale supera il primo contatto, anilox-lastra, e solo un altro 50% supera il secondo contatto tra le superfici lastra-cartone. Il controllo di tutti i fattori coinvolti è cruciale per ottenere la giusta quantità di inchiostro sul substrato, che a sua volta garantisce sia una buona qualità di stampa che una corretta asciugatura.

Per risolvere i problemi di asciugatura, l’aggiunta di un solvente volatile può, per ora, rivelarsi molto efficace. Ma consideriamo insieme questa breve lista di controllo, puntando ad individuare una soluzione più duratura:

1) Inchiostro

Occorre accertarsi che sia adatto per un’applicazione specifica, che arrivi da un fornitore affidabile e che appartenga al lotto giusto.

2) Ambiente di produzione

La temperatura della sala stampa o della macchina da stampa ha un impatto sulla viscosità dell'inchiostro che potrebbe influenzare il comportamento dell'inchiostro stesso.

3) Macchina da stampa

Controllare il contatto tra l’anilox e la lastra e il contatto tra la lastra e il substrato. Il trasferimento di una quantità eccessiva di inchiostro sulla superficie del cartone ondulato causa problemi di asciugatura.

Accertarsi di usare un tipo di anilox e un volume di inchiostro adeguati per il lavoro: ogni substrato richiede un anilox specifico. Controllare anche la superficie dell’anilox: celle intasate o usurate disturbano il flusso di inchiostro e potrebbero comprometterne il trasferimento del giusto volume.

4) Substrato

Se persistono problemi di asciugatura o di qualità, potrebbe dipendere dal substrato o dalla superficie del cartone su cui si esegue la stampa.

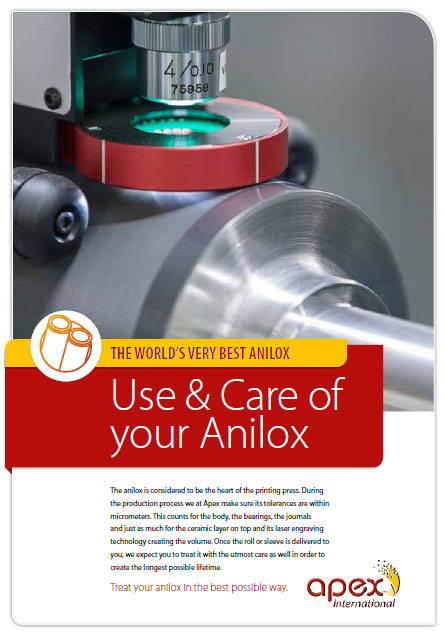

Approfondisci le sfide della stampa su substrati ondulati. Comprendere il processo aiuta a completarlo in modo più veloce, risparmiando in termini di tempo e costi e migliorando nettamente la qualità del risultato. Gli esperti di Apex sono pronti a consigliarti e ad offrirti tutta l’assistenza necessaria per scegliere il giusto tipo di anilox e mantenerlo in condizioni ottimali il più a lungo possibile. Abbiamo realizzato una Guida per l’uso e la cura, ne desideri una gratuitamente? Scarica gratis la tua Guida per l’uso e la cura!

Apex International

Recent Posts

Potrebbero esserci altri modi per risolvere i problemi di asciugatura dell’inchiostro.

Tentare di andare oltre i limiti della flessografia per sviluppare soluzioni di imballaggio innovative - Apex e iPB Printing: una partnership per l'innovazione

Ton Lavrijsen e suo fratello Bart rappresentano oggi la terza generazione alla guida dell’azienda di famiglia iPB. Dopo aver installato due nuovissimi macchinari per la stampa flessografica a 10 colori, iPB è pronta a raggiungere ancora una volta nuove vette in materia di innovazione delle soluzioni di imballaggio. “È la tecnologia che ci permette di raggiungere l’eccellenza in quel campo che ci contraddistingue dai nostri competitor, ossia lo sviluppo dei prodotti. Ed è anche per questo motivo che per noi è fondamentale stabilire delle partnership con società specializzate come Apex International: dall’unione di specifiche competenze e conoscenze deriva un processo di miglioramento e innovazione più rapido.”

Read More >I 10 motivi di un assemblaggio scorretto della tua sleeve Anilox

I cilindri anilox di perfetta realizzazione garantiscono un assemblaggio e un disassemblaggio semplice e senza problemi, scorrendo e ruotando agevolmente sul mandrino. Tuttavia, se non si riesce a montare la sleeve anilox poiché non è possibile innestare lo strato d’aria necessario tra la sleeve e il mandrino ad aria, ecco qua 10 suggerimenti per aiutarti a risolvere il problema:

Read More >